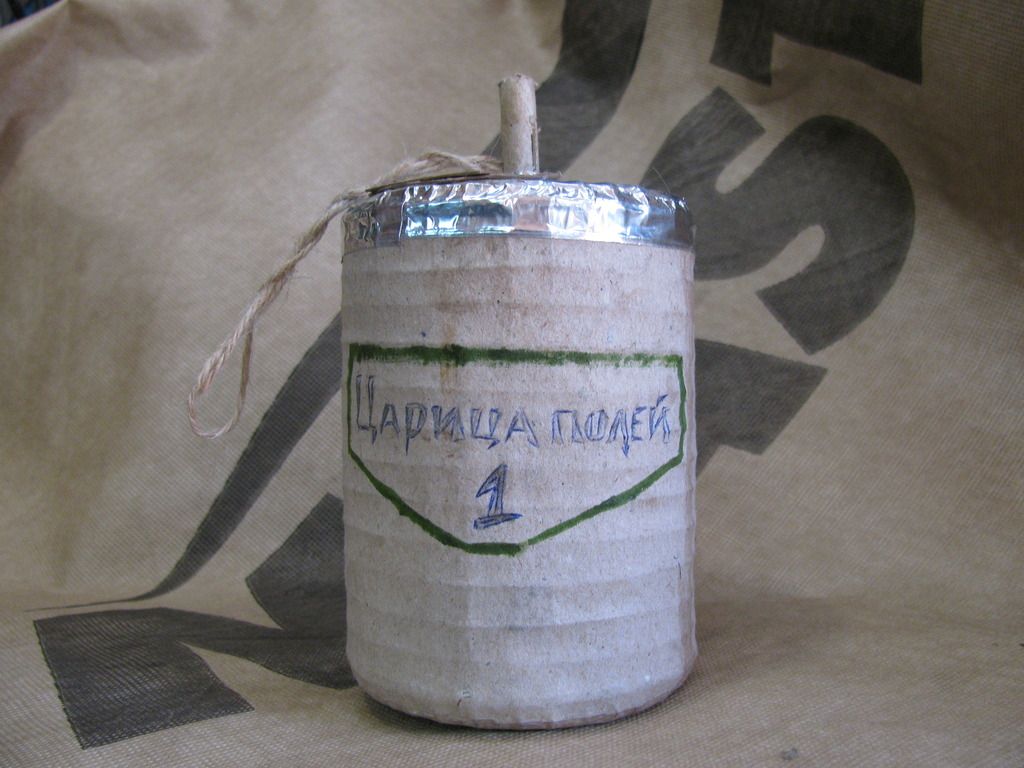

Царица Полей -1

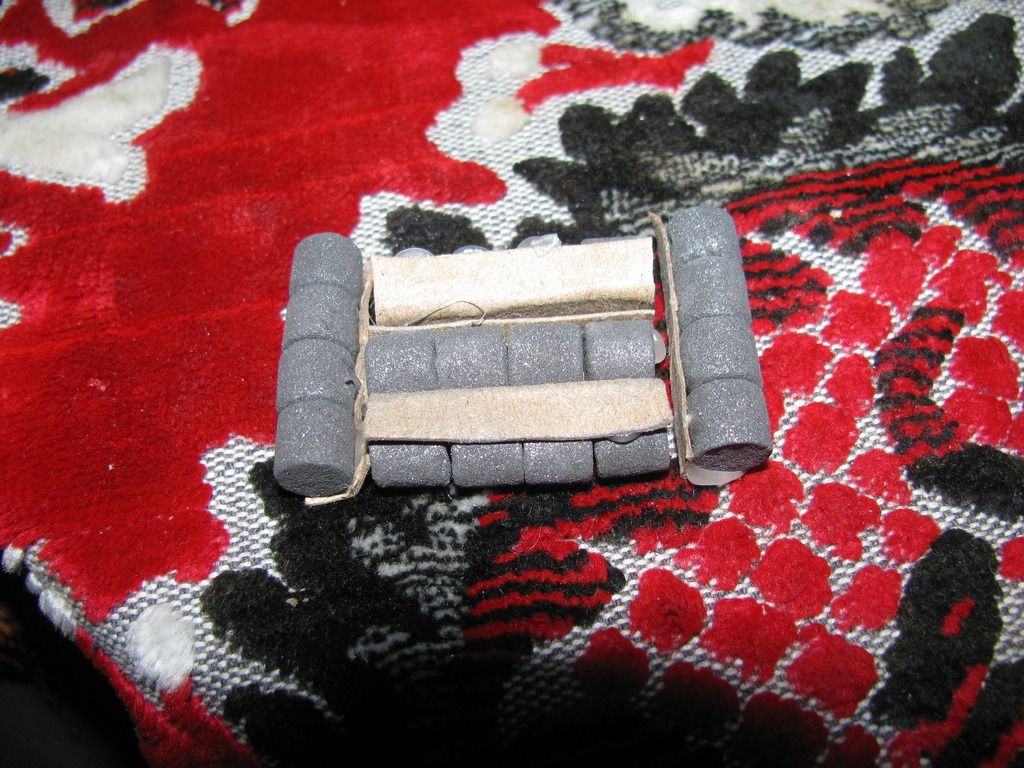

Цилиндр №1 - эффект "Кроссетт двухцветный, красный с разрывом серебренных нитей желтый центр"

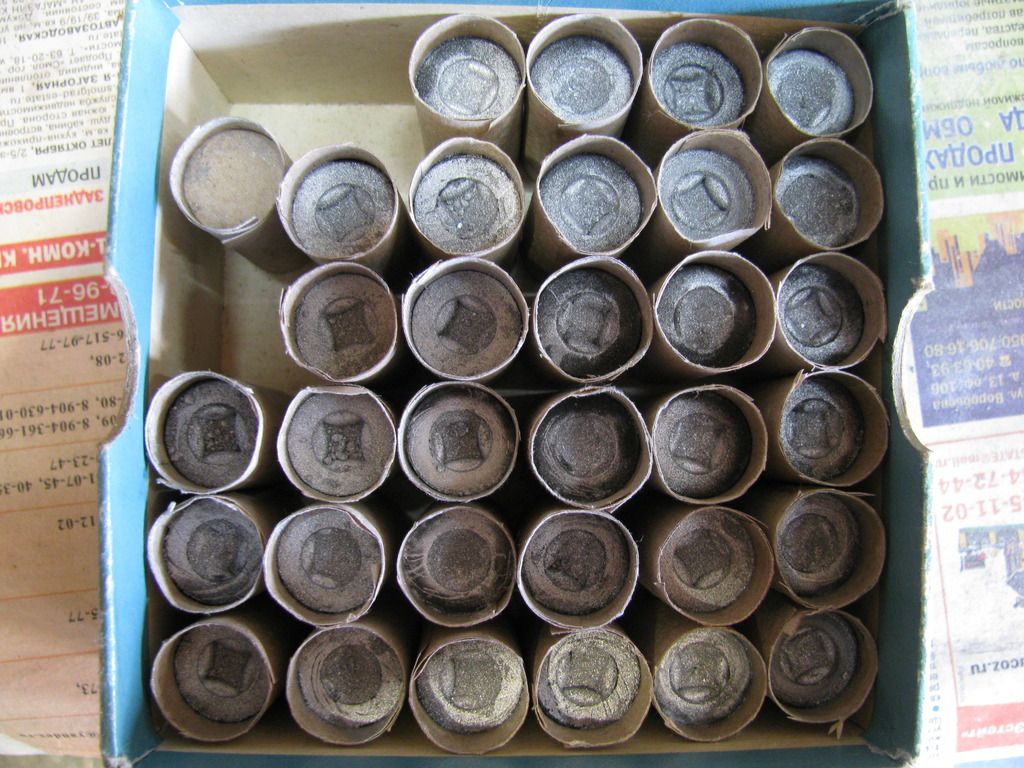

Состав кроссета

Красный

НС 35

ПХК 10

НК 5

ПСХЛС(ПВХ) 8

ПАМ 15

Титан(0,16-0,6) 20

Уголь 2

Идитол 5

Серебренные нити

Tiger Tail(тигровый хвост) + Титан

Калия нитрат 44

Сера 6

уголь 44

Декстрин 6

Титан - 12

Растворитель 25%спирт

Разрывной Кит.Флешь

Жёлтые звездки

"Sunrise Yellow"

Нитрат натрия 55

ПАМ-3/ 4 25

Сера 10

Уголь 5

Идитол 5

Прайм кроссетов

ЧП 50 кофемольный

Дарк 50

Ti 5

Прайм звезд

Дарк , попудрен ЧП кофемольный

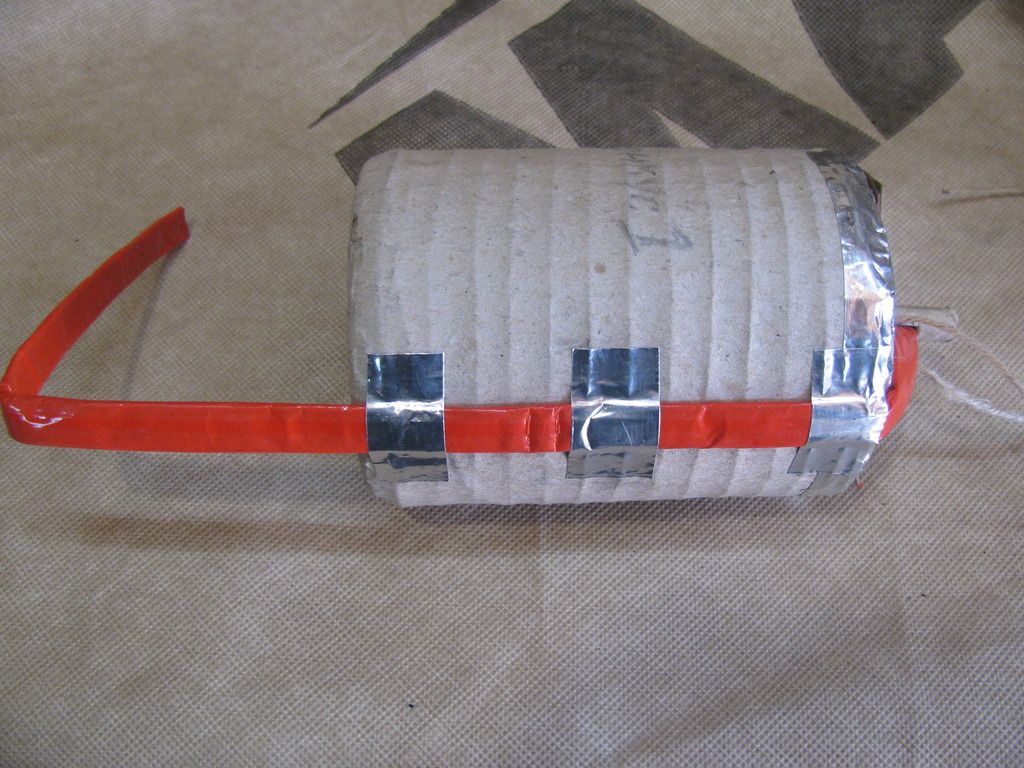

Разрывной

ЧП на шелухе овса 112,5гр + в центр 7гр кит.флешь

Трассеры

Tiger Tail(тигровый хвост) + Титан

Калия нитрат 44

Сера 6

уголь 44

Декстрин 6

Титан - 12

Растворитель 25%спирт

Замедлитель “ Грин виско” 4сек

Общий вес снаряда 618,8гр

Вышыбной ЧП 65гр

Написано

Написано

Написано

Написано

Написано

Написано

Написано

Написано

Написано

Написано  Написано

Написано  Написано

Написано

Написано

Написано

Написано

Написано  Написано

Написано

Написано

Написано  Написано

Написано

Написано

Написано  Написано

Написано